Da elektronische Produkte zunehmend Miniaturisierung, hohe Integration und strenge Kostenkontrolle verlangen, werden traditionelle Keramiksubstrate aufgrund ihrer hohen Kosten durch Leiterplatten (PCBs) ersetzt. In diesem Übergang wird die eingebettete Widerstandstechnologie, die widerstandsfähige Elemente innerhalb der Leiterplatte integriert, entscheidend.

Als professioneller Leiterplattenhersteller versucht das AUSPI-Team, Kohlenstofftintenwiderstände als kostengünstige, leicht umsetzbare Alternative für eingebettete Widerstände in Leiterplatten zu erforschen.

Wir werden einen tiefgehenden Vergleich mit traditionellen dünn-/dickfilm eingebetteten Widerstandstechnologien (z.B. OhmegaPly) durchführen, der technische Prinzipien, Materialeigenschaften, Vor- und Nachteile sowie Industrieanwendungen abdeckt, um Ingenieuren eine Referenz für die Auswahl der geeigneten eingebetteten Widerstandslösung in kostenempfindlichen Anwendungen zu bieten.

Technische Prinzipien und Prozess

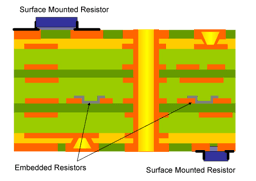

Die eingebettete Widerstandstechnologie zielt darauf ab, widerstandsfähige Elemente von der Oberflächenmontagetechnologie (SMT) Schicht auf die inneren Schichten oder die Oberfläche der Leiterplatte zu verlagern, Platz zu sparen, Signalwege zu verkürzen und die Hochfrequenzleistung zu verbessern. Wichtige eingebettete Widerstandstechnologien umfassen Dünnfilmtechnologie basierend auf Widerstandsfolie und Dickfilmtechnologie basierend auf leitfähiger Paste.

1.1 Kohlenstofftintenwiderstand

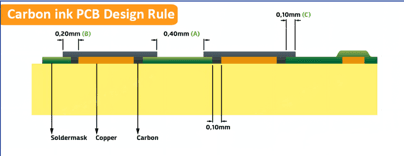

Kohlenstofftintenwiderstände nutzen den Siebdruck-Prozess, um leitfähige Kohlenstofftinte, die aus Kohlenstoffpulver, Harz und Lösungsmittel besteht, präzise auf die Kupferfolie oder die Isolierschicht des Leiterplattensubstrats (typischerweise FR4) zu drucken. Nach dem Hochtemperaturhärten bildet die Tinte einen Kohlenstofffilm mit einem spezifischen Widerstandswert. Der Widerstandswert wird hauptsächlich durch die Kontrolle der Tintenformulierung, Druckdicke und die Länge und Breite des widerstandsfähigen Körpers bestimmt. Dieser Prozess ähnelt dem Legenden-Druck in der Leiterplattenherstellung und bietet extrem hohe Kosteneffizienz und Prozesskompatibilität.

1.2 Traditionelle eingebettete Widerstandstechnologie

Traditionelle eingebettete Widerstandstechnologien, wie OhmegaPly (Widerstandsfolie) und TCR (Dickfilmwiderstand), verwenden typischerweise präzisere Prozesse:

- Widerstandsfolie (z.B. OhmegaPly):

Ein widerstandsfähiges Material, wie eine Nickel-Phosphor (NiP) Legierung, wird vorab auf standardmäßige Kupferfolie plattiert. Während der Leiterplattenherstellung werden die Form und Größe des Widerstandskörpers präzise mittels Fotolithografie und Ätzprozessen definiert, ähnlich wie bei der Erstellung standardmäßiger Kupferbahnen.

- Dickfilmpaste (z.B. TCR):

Spezielle leitfähige Pasten (häufig mit Edelmetalloxiden) werden auf innere Schichten mittels Druck oder Sputtern aufgetragen und dann mit Laser getrimmt, um höhere Präzision zu erreichen.

Abbildung 1 zeigt den strukturellen Unterschied zwischen Kohlenstofftintenwiderständen und traditionellen eingebetteten Widerständen in einem Leiterplatten-Querschnitt.

Materialeigenschaften und Leistungsvergleich

Der Wechsel der Benutzer von teuren Keramiksubstraten zu Leiterplatten wird hauptsächlich durch Kostenreduktion getrieben. Kohlenstofftintenwiderstände bieten einen signifikanten Kostenvorteil, zeigen jedoch eine klare Lücke in kritischen elektrischen Leistungsparametern im Vergleich zu traditionellen eingebetteten Widerständen und hochpräzisen SMT-Widerständen.

2.1 Vergleich der Schlüsselparameter

Die folgende Tabelle vergleicht die Unterschiede in den wichtigsten Leistungsindikatoren zwischen Kohlenstofftintenwiderständen und traditionellen eingebetteten Widerstandstechnologien [1] [2] [3].

| Eigenschaft | Kohlenstofftintenwiderstand | Traditioneller eingebetteter Widerstand – z.B. OhmegaPly | SMT-Widerstand |

| Prozesskosten | Viel niedriger | Höher | Niedrig |

| Toleranz | Niedrig, ±10% ~ ±30% | Hoch, Standard ±15%, Fortgeschritten bis zu ±3% | Höher, bis zu ±0.1% |

| TCR | Hoch, > ±200 ppm/°C | Niedrig, typischerweise < ±100 ppm/°C | Niedriger, bis zu ±5 ppm/°C |

| Flächenwiderstand | 50 ~ 200 Ω/□ | 10 ~ 100 Ω/□ | N/A |

| Stabilität | Gut, aber stark abhängig vom Druck- und Härtungsprozess | Ausgezeichnet, hohe Zuverlässigkeit | Ausgezeichnet |

| Vorteil | Kosten und Prozesssimplicity | Präzision und Stabilität | Präzision und Flexibilität |

2.2 Leistungsanalyse

Kosten und Prozess:

Der größte Vorteil von Kohlenstofftintenwiderständen sind die Kosten. Sie nutzen vorhandene Leiterplatten-Siebdruckausrüstung und eliminieren die Notwendigkeit für teure spezielle Laminate oder komplexe Ätzprozesse, was sie zur wirtschaftlichsten Möglichkeit macht, eingebettete Widerstände auf einer Leiterplatte zu implementieren.

Toleranz und TCR:

Die Präzision und Temperaturstabilität von Kohlenstofftintenwiderständen sind ihre Hauptbeschränkungen. Eine Toleranz von ±10% bis ±30% bedeutet, dass sie nur in Anwendungen mit niedriger Präzision wie Spannungsteiler, Strombegrenzer oder Pull-up/Pull-down-Schaltungen verwendet werden können. Im Gegensatz dazu erreichen traditionelle eingebettete Widerstände (z.B. OhmegaPly) höhere Präzision und niedrigeren TCR durch Fotolithografie und Ätzen, was sie für Schaltungen geeignet macht, die empfindlich auf Temperaturdrift reagieren.

Berücksichtigung des Ersatzes von Keramiksubstraten:

Keramiksubstrate werden häufig in Hochleistungs-, Hochfrequenz- oder Anwendungen verwendet, die extreme thermische Stabilität erfordern. Wenn die Widerstände auf dem ursprünglichen Keramiksubstrat hochpräzise oder hochleistungsfähig sind, kann der Kohlenstofftintenwiderstand kein direkter Ersatz sein, da seine Präzision und Wärmeableitungsfähigkeiten im Vergleich zu Dickfilmwiderständen auf Keramiksubstraten oder traditionellen eingebetteten Widerständen unterlegen sind. Der Benutzer muss die Anforderungen der Anwendung an die Widerstandspräzision sorgfältig evaluieren.

Vor- und Nachteile sowie Anwendungsszenarien

3.1 Vor- und Nachteile von Kohlenstofftintenwiderständen

| Vorteile | Nachteile |

| Extrem niedrige Kosten: Niedrigste Material- und Prozesskostenlösung. | Niedrige Präzision: Lose Toleranz, hoher TCR, ungeeignet für Präzisionsschaltungen. |

| Prozessvereinfachung: Kompatibel mit standardmäßigen Leiterplatten-Siebdruckprozessen. | Widerstandsbereichsbegrenzung: Widerstand begrenzt durch Tintenformulierung und Druckdimensionen. |

| Platzersparnis: Integriert Widerstandsfunktion in Leiterplatte, spart SMT-Platz. | Herausforderungen bei der Zuverlässigkeit: Widerstand stark beeinflusst durch Druckdicke, Härtungstemperatur usw. |

| Vielseitigkeit: Kann für Tastenkontakte, Jumperdrähte, Widerstände mit niedriger Präzision verwendet werden. | Kühlkörperkapazität: Schlechtere Wärmeableitung im Vergleich zu Keramiksubstraten oder Hochleistungs-SMT-Widerständen. |

3.2 Industrieanwendungen

| Technologie | Industrielle Anwendungen | Eignung für Keramiksubstratersatz |

| Kohlenstofftintenwiderstand | Verbraucherelektronik: Leitfähige Kontakte für Tastaturen wie Fernbedienung, Tastatur oder Gamecontroller; Kosteneffektive Leistungsmanagement-Spannungsteilung oder Strombegrenzung, LED-Treiber. | Geeignet für kostengünstige, großvolumige Anwendungen mit niedrigen Präzisions- und TCR-Anforderungen. |

| Traditioneller eingebetteter Widerstand | Hochgeschwindigkeitskommunikation: Impedanzanpassung, Abschlusswiderstände; Militär/Medizin: Hochzuverlässige Leistungs- und Signalverarbeitung; RF/Mikrowelle: Parasitensensitive Schaltungen. | Geeignet für Anwendungen, die hohe Präzision, hohe Stabilität und verbesserte Hochfrequenzleistung erfordern. |

AUSPI Empfehlungen für Designer

Die Entscheidung des Benutzers, von Keramiksubstraten zu Leiterplatten zu wechseln und Kohlenstofftintenwiderstände in Betracht zu ziehen, ist eine vernünftige Wahl, die durch Kosten getrieben wird. Kohlenstofftintenwiderstände bieten die kostengünstigste Möglichkeit, widerstandsfähige Funktionen auf eine standardmäßige FR4-Leiterplatte zu integrieren, insbesondere geeignet für den Ersatz von Widerstandselementen mit niedriger Präzision auf Keramiksubstraten.

Bewertung der Präzisionsanforderungen:

Überprüfen Sie sorgfältig die Toleranz- und TCR-Anforderungen der Widerstände im ursprünglichen Keramiksubstrat-Design. Wenn die Anforderung höher als ±10% oder der TCR niedriger als ±200 ppm/°C ist, sind Kohlenstofftintenwiderstände möglicherweise nicht geeignet, und traditionelle Dünnfilm eingebettete Widerstandstechnologie oder hochpräzise SMT-Widerstände sollten in Betracht gezogen werden.

Design optimieren:

Die Widerstandsgenauigkeit von Kohlenstofftintenwiderständen ist stark mit den Druckdimensionen und der Prozessstabilität korreliert. Das Design sollte großformatige, hochformatige widerstandsfähige Elemente verwenden, um die Genauigkeit zu verbessern, und eine enge Zusammenarbeit mit dem Leiterplattenhersteller ist notwendig, um die Konsistenz des Widerstands durch Prozesskontrolle und Inline-Tests sicherzustellen.

Kritische Schaltungen vermeiden:

Vermeiden Sie die Verwendung von Kohlenstofftintenwiderständen in kritischen Schaltungen wie Spannungsreferenzen, Präzisionsabtastungen oder Hochfrequenzabschlüssen. Beschränken Sie ihre Verwendung auf Funktionen wie Tastenkontakte, Hoch- und Tief für langsame Signale oder einfachen Strombegrenzungsschutz.